掃二維碼與項(xiàng)目經(jīng)理溝通

我們?cè)谖⑿派?4小時(shí)期待你的聲音

解答本文疑問(wèn)/TPM咨詢/5S、6S、現(xiàn)場(chǎng)管理咨詢/精益生產(chǎn)管理咨詢/互聯(lián)網(wǎng)交流

首頁(yè)

>

客戶案例>經(jīng)典案例>化工與原料行業(yè)>【客戶動(dòng)態(tài)】深化精益管理 鍛造質(zhì)量標(biāo)桿 ——安徽科達(dá)潔能2025年精益管理升級(jí)之路

首頁(yè)

>

客戶案例>經(jīng)典案例>化工與原料行業(yè)>【客戶動(dòng)態(tài)】深化精益管理 鍛造質(zhì)量標(biāo)桿 ——安徽科達(dá)潔能2025年精益管理升級(jí)之路 2025年,安徽科達(dá)潔能在2024年基礎(chǔ)上繼續(xù)穩(wěn)步推進(jìn)CTPM精益管理升級(jí),以“現(xiàn)場(chǎng)改善、質(zhì)量提升、人才培養(yǎng)”為核心,通過(guò)6S管理深化、TQM質(zhì)量管理、精益人才培育等系列舉措,逐步推動(dòng)生產(chǎn)效能與產(chǎn)品品質(zhì)協(xié)同提升。目前,生產(chǎn)效率較去年同期提升15.74%,產(chǎn)品交付周期壓縮15.38%,管理優(yōu)化效果明顯。

一、現(xiàn)場(chǎng)管理升級(jí):打造標(biāo)準(zhǔn)化生產(chǎn)環(huán)境

安徽科達(dá)潔能以2024年車間各單元6S管理為基礎(chǔ),今年3月份開(kāi)展了外包區(qū)域?qū)m?xiàng)打造,形成41條現(xiàn)場(chǎng)管理標(biāo)準(zhǔn)。通過(guò)優(yōu)化車間布局,如進(jìn)行工位標(biāo)準(zhǔn)化打造、人員按流線定崗等,實(shí)現(xiàn)了物流強(qiáng)度降低20.93%,生產(chǎn)面積縮減14.1%。同時(shí),精心打造的VIP參觀通道,借助可視化管理手段,有效提升了車間整體形象,展現(xiàn)了安徽科達(dá)潔能制造實(shí)力。

二、質(zhì)量管理突破:TQM助力品質(zhì)提升

2025年新增TQM質(zhì)量提升模塊,質(zhì)量團(tuán)隊(duì)圍繞產(chǎn)品焊縫外觀缺陷和油漆缺陷,運(yùn)用質(zhì)量缺陷分析方法,制定了28項(xiàng)針對(duì)性改善措施。通過(guò)對(duì)現(xiàn)有質(zhì)量標(biāo)準(zhǔn)文件的系統(tǒng)梳理,完善了QC工程圖與SOP/SIP文件。并通過(guò)開(kāi)展"SS精益標(biāo)桿"評(píng)比活動(dòng),促進(jìn)了經(jīng)驗(yàn)共享和作業(yè)規(guī)范。這些舉措為產(chǎn)品質(zhì)量的穩(wěn)步提升奠定了良好基礎(chǔ)。

三、計(jì)劃管理深化:數(shù)據(jù)驅(qū)動(dòng)排產(chǎn)優(yōu)化

在PMC計(jì)劃管理方面,2025年上半年通過(guò)對(duì)前期主分計(jì)劃進(jìn)行細(xì)化,設(shè)計(jì)了日排產(chǎn)模型和詳細(xì)的排產(chǎn)流程。通過(guò)工作中心數(shù)據(jù)、生產(chǎn)周期(CT)標(biāo)準(zhǔn)工時(shí)數(shù)據(jù)、排產(chǎn)約束條件等基礎(chǔ)數(shù)據(jù)整合,實(shí)現(xiàn)了從SAP系統(tǒng)推送生產(chǎn)工單數(shù)據(jù),由計(jì)劃員進(jìn)行線下排產(chǎn)。在實(shí)際執(zhí)行中,計(jì)劃員會(huì)結(jié)合產(chǎn)能負(fù)荷和現(xiàn)場(chǎng)實(shí)際情況,制定主要工序的日計(jì)劃并下發(fā)到車間。通過(guò)MES系統(tǒng)導(dǎo)出完工報(bào)表,與日計(jì)劃進(jìn)行半自動(dòng)匹配,實(shí)現(xiàn)了日計(jì)劃完成率的有效監(jiān)控。有效控制了產(chǎn)品整體交期,減少了緊急插單和計(jì)劃變更的情況。

四、持續(xù)改善機(jī)制:激發(fā)全員創(chuàng)新活力

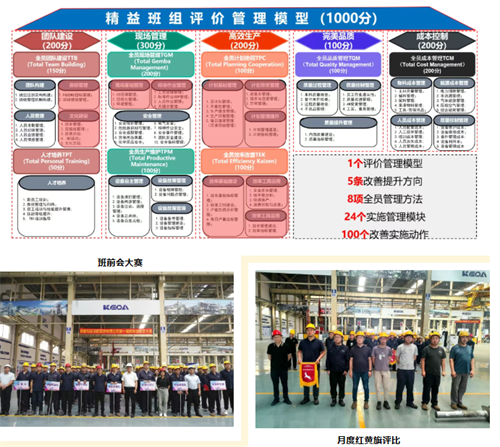

安徽科達(dá)潔能自2024年6月導(dǎo)入改善提案項(xiàng)目以來(lái),經(jīng)過(guò)一年多的實(shí)踐,已逐漸形成全員參與的氛圍。2024年6-12月共完成166條提案,累計(jì)年效益達(dá)795萬(wàn)元。2025年上半年共收到提案352條,形成有形效益327.4萬(wàn)。在設(shè)備管理方面,3-7月已完成12臺(tái)樣板設(shè)備的初期清掃,發(fā)現(xiàn)并治理61個(gè)設(shè)備微缺陷,開(kāi)發(fā)專用清掃工具6套。在班組建設(shè)方面,創(chuàng)新推出"1-5-8-24-100"評(píng)價(jià)模型,通過(guò)開(kāi)展班前會(huì)大賽、紅黃旗評(píng)比等活動(dòng),提升了班組效率,激發(fā)了一線員工的改善熱情。6月開(kāi)展的"八大浪費(fèi)"識(shí)別活動(dòng),累計(jì)發(fā)現(xiàn)67項(xiàng)改善點(diǎn),為持續(xù)消除浪費(fèi)奠定了基礎(chǔ)。

五、人才培養(yǎng)體系:培育精益人才梯隊(duì)

在人才培養(yǎng)方面,截至7月,首屆精益人才黃帶班49名學(xué)員已完成4期專題培訓(xùn),涵蓋主題選定八步法、精益生產(chǎn)理論、浪費(fèi)消除方法等實(shí)用課程。培訓(xùn)注重理論與實(shí)踐結(jié)合,學(xué)員以小組形式開(kāi)展主題改善活動(dòng),目前已累計(jì)開(kāi)展20項(xiàng)主題活動(dòng)。其中“提升常壓設(shè)備焊接效率”主題活動(dòng)通過(guò)壓力容器免打底攻關(guān),使焊接效率提升了20.53%,成為人才育成的典范案例之一。

通過(guò)半年的精益管理實(shí)踐,安徽科達(dá)潔能在鞏固2024年改善成果的基礎(chǔ)上,在TQM質(zhì)量管理和精益人才培養(yǎng)等新領(lǐng)域取得了一定進(jìn)展。未來(lái),公司將繼續(xù)深化精益管理,向"零缺陷、零浪費(fèi)、零延誤"的目標(biāo)穩(wěn)步前行,為企業(yè)高質(zhì)量發(fā)展繼續(xù)努力。

我們?cè)谖⑿派?4小時(shí)期待你的聲音

解答本文疑問(wèn)/TPM咨詢/5S、6S、現(xiàn)場(chǎng)管理咨詢/精益生產(chǎn)管理咨詢/互聯(lián)網(wǎng)交流